Aluminiu și aliajele sale sunt adesea folosite pentru a crea diferite structuri tehnice și tehnologice. Alumina pură nu este utilizată la fel de larg ca aliajele sale, datorită proprietăților sale scăzute de tărie și ductilității ridicate. Trebuie remarcat faptul că, înainte de sudarea aluminiului, este necesar să se țină seama de particularitățile procesului de sudare, datorită proprietăților fizice și chimice ale acestui metal.

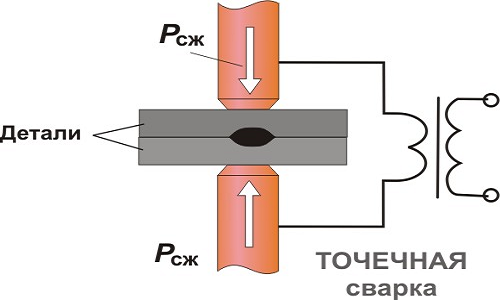

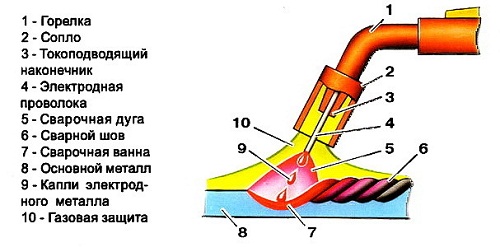

Schema tehnologiei de sudare la fața locului a aluminiului.

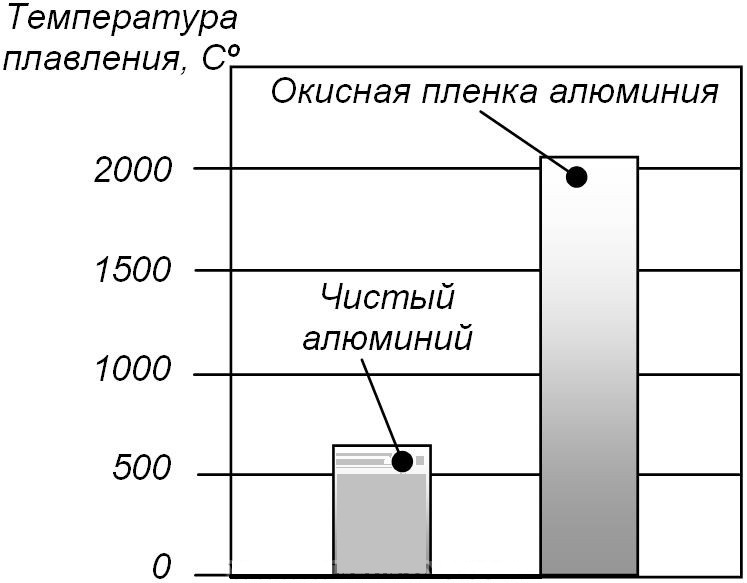

Principala problemă legată de racordarea aluminiului constă în formarea continuă a suprafeței filmului sudat de oxid de metal Al2O3, care este refractar și interferează cu fuziunea. În plus, oxizii de aluminiu au un punct de topire relativ ridicat (+ 2050 ° C), comparativ cu același indicator pentru metalul însuși (+ 658 ° C), ceea ce face ajustări proprii procesului. Aluminiu are o conductivitate termică ridicată, care implică utilizarea unor tehnici și metode speciale.

Tipuri de sudare din aluminiu

Punctul de topire al aluminiului.

Puteți suda aluminiul folosind următoarele tipuri de sudură:

- arc electric (automat, manual);

- argon arc (automat, semi-automat și manual);

- de gaz.

Să luăm în calcul metoda cea mai comună și mai eficientă de sudare a aluminiului - folosirea manuală a unui electrod prin sudarea cu arc argon pe curent continuu cu polaritate inversă.

Argonare cu arc

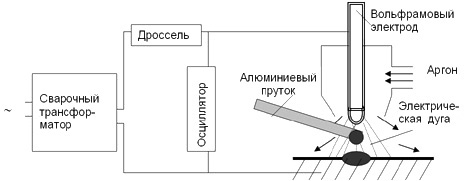

Schema de sudare cu arc cu argon a aluminiului.

Avantajele acestui tip sunt lipsa utilizării materialelor auxiliare (acoperiri cu electrozi, fluxuri). Procesul se realizează manual, metode semi-automate și automate.

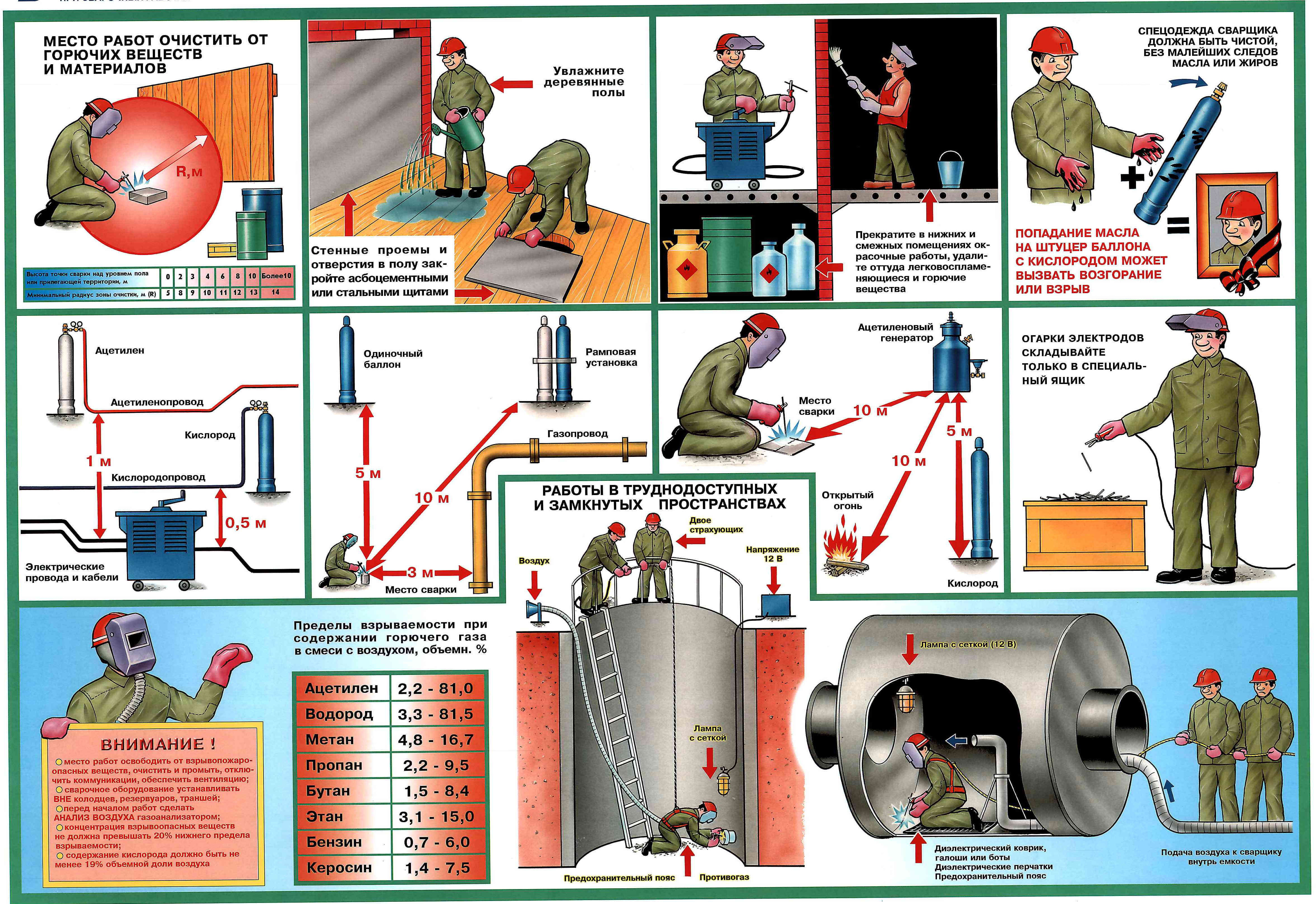

Trebuie avut în vedere faptul că orice lucrări de sudură trebuie efectuate numai pe echipamente care se pot folosi, într-o încăpere bine ventilată sau într-o încăpere cu ventilație de alimentare și evacuare și cu echipament personal de protecție (clapetă, mănuși din piele, salopetă, încălțăminte de protecție).

Materiale și instrumente pentru sudarea manuală cu arc cu arc

Siguranța în timpul sudării.

Pentru acest tip de compus din aluminiu, un electrod de tungsten cu curent continuu și polaritate inversă va necesita:

- solvent (acetonă, benzină);

- perie metalică;

- soluție de gravare;

- acid azotic (soluție);

- baie de preparare a metalelor;

- non-consumabile de electrozi de tungsten;

- masina de sudura sau masina de sudura pentru sudura cu argon cu un tip specific de torta, electrozi de tungsten, argon uscat (puritate 99, 8%), suporturi de sudare, sarma de umplutura cu diametrul necesar;

- oțel inoxidabil (cupru);

- echipament de protecție personală (scut, mănuși din piele, mănuși de cauciuc), salopetă, încălțăminte de protecție.

Pregatirea metalului inainte de sudare

Schema unui dispozitiv semiautomat pentru sudarea aluminiului.

Înainte de a găti aluminiul de orice fel, piesele din aluminiu sunt supuse preparării preliminare, care constă în degresarea suprafeței materialului și dizolvarea filmului de oxid.

Degresarea metalelor se efectuează prin tratarea suprafeței cu solvenți (acetonă, benzină, etc.). După aceea, curățați mecanic oxizii cu o perie sau prin gravarea folosind soluții chimice (hidroxid de sodiu - 45-55 g, fluorură de sodiu - 10-50 g, apă - 1 l). Apoi, aluminiu este spălat cu apă pură timp de 0, 5-1 minute, apoi suprafața metalică este neutralizată cu acid azotic (soluție de 25-30% timp de 1-2 minute), apoi metalul este spălat în apă curentă, apoi în apă fierbinte, apoi metalul este uscat până când se usucă complet.

O astfel de preparare se realizează nu mai devreme de 2-4 ore înainte de sudare. În același mod ar trebui să fie procesate sârmă pentru aditivi în cazul aplicării sale.

Tehnologia Compusului Aluminiu

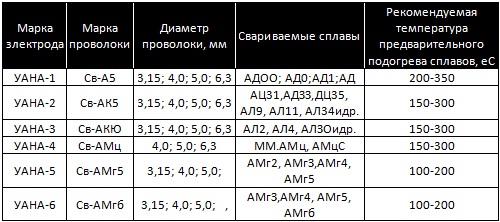

Principalele caracteristici ale electrozilor acoperiti pentru sudarea aluminiului.

Placile din aluminiu cu o grosime mai mică de 5 mm sunt fierte fără a se separa marginile. Cu grosimea de aluminiu de până la 20-25 mm, se poate lucra fără preîncălzirea materialului. Dacă piesele au o grosime mai mare de 20 mm, atunci materialul trebuie preîncălzit la 300-400 ° C.

Sudarea prin arc cu arc poate fi efectuată pe curent alternativ sau direct (polaritate inversă). Când se lucrează la curent alternativ, se folosesc oscilatoare-stabilizatoare ale arcului de sudură. Sudarea electrozilor non-consumabile se face pe curent continuu cu polaritate inversă și curent alternativ, cu sau fără material aditiv. În rolul de sârmă de umplere folosiți sârmă marca AK producție internă în conformitate cu GOST 7878-75 sau analogi străini. La sudarea îmbinărilor în formă de T, unghiular sau cap la cap, utilizarea materialului de umplere este obligatorie. În cazul lucrărilor la flanșă și fundul cu o grosime mică de aluminiu aditivii nu sunt utilizați. Parametrul (diametrul D) aditiv de sârmă pentru lucrul manual este selectat pe baza grosimii aluminiului (S):

- S până la 2 mm, aditivi D până la 1-1, 5;

- S = 2-5 mm, aditivi D = 1, 5-3;

- S peste 5 mm, aditivi D = 3-4.

În sudarea cu arc argon, se folosesc electrozi de tungsten cu o grosime de 0, 8-8, 0 mm și tungsten lantanizat de producție internă sau străină. Diametrul lor este ales în funcție de tipul curentului și valorile forței sale (I). Deci, la un curent constant cu polaritate inversă:

- Electrod D = 1 mm, I la 10 A;

- Electrod D = 2 mm, I = 10-30 A;

- Electrod D = 3 mm, I = 20-40 A;

- Electrod D = 4 mm, I = 40-80 A;

- Electrod D = 5 mm, I = 60-100 A;

- Electrod D = 6 mm, I = 80-130 A.

Procesul de sudare manuală cu arc cu argon a elementelor și structurilor din aluminiu constă din mai multe etape.

Efectuați acest tip de lucru pe o căptușeală din oțel inoxidabil sau foi de cupru. Selecția modului (curentul I, debitul de argon Q) al sudării cu arc de argon cu electrozii tungsten depinde de secțiunea transversală a pieselor care trebuie sudate (S), de prezența aditivilor sau de flanșarea și care are următorii parametri:

- end-to-end cu aditiv, S = 1, 0 mm, I = 65-85 A, Q = 4-5 l / min;

- end-to-end cu un aditiv, S = 1, 2, I = 70-90 A, Q = 5-6 l / min;

- end-to-end cu aditiv, S = 1, 5, I = 80-100 A, Q = 7-8 l / min;

- end-to-end cu un aditiv, S = 2, 0, I = 90-110 A, Q = 7-8 l / min;

- end-to-end cu aditiv, S = 3, 0, I = 100-120 A, Q = 8-9 l / min;

- fără adâncime, S = 0, 8 mm, I = 45-55 A, Q = 4-5 l / min;

- fără aditiv pentru cap, S = 1, 0, I = 50-65 A, Q = 4-5 l / min;

- fără aditiv pentru cap, S = 1, 2, I = 60-70 A, Q = 5-6 l / min;

- fără adaos de cap, S = 1, 5, I = 70-90 A, Q = 7-8 l / min;

- fără aditiv pentru cap, S = 2, 0, I = 90-110 A, Q = 7-8 l / min;

- fără aditiv pentru cap, S = 3, 0, I = 100-120 A, Q = 8-9 l / min;

- luminos, S = 0, 8 mm, I = 40-45 A, Q = 4-5 l / min;

- flare, S = 1, 0, I = 45-55 A, Q = 4-5 l / min;

- flanșare, S = 1, 2, I = 55-70 A, Q = 5-6 l / min;

- flanșare, S = 1, 5, I = 70-85 A, Q = 7-8 l / min.

Pentru sudarea manuală cu arc cu arc cu electrod non-consumabile, se utilizează unități interne speciale cum ar fi UDAR, UDG sau analogii lor străini.

Procesul de conectare argon-arc a pieselor începe manual cu excitarea (aprinderea) arcului. Înainte de aceasta, porniți alimentarea cu argon și setați amperajul corespunzător în funcție de modul selectat. Arcul este aprins în următoarele moduri: prin lovirea electrodului pe suprafața aluminiului și prin atingerea electrodului perpendicular la punctul de origine. Dacă apare o întrerupere a arcului, se face o altă aprindere înaintea craterului pe aluminiu sudat și apoi se întoarce spre materialul deja depus pentru a aduce la suprafață poluarea din crater. Mai mult, munca se desfășoară în direcția dorită. Trebuie remarcat faptul că atunci când se efectuează sudura manuală cu arc cu arc, nu este necesar să se efectueze mișcări oscilante cu o lanternă, deoarece posibila încălcare a protecției zonei de sudare. Unghiul dintre planul produsului și axa arzătorului ar trebui să fie de la 75 la 80 °. Iar unghiul dintre produs și firul de umplere cu utilizarea sa - 15-20 °. Arzătorul trebuie mutat după bara de umplere.

Localizarea cusăturii în spațiu determină amplasarea electrodului. Mutați electrodul "departe de tine" sau "spre tine". În conformitate cu traiectoria mișcării sale, primesc cusături medii sau înguste. Tipul de mișcare a electrodului determină încălzirea sau încălzirea marginilor metalice.

Cusăturile sunt realizate din materiale medii (de la 350 la 1000 mm), lungi (peste 1000 mm) și scurte (de la 250 la 300 mm). Cusături lungi sunt fierte în părți de 250-300 mm. În funcție de grosimea pieselor, cusăturile pot fi monostrat (cu o singură trecere) și multi-strat (multi-trecere). Plăcile cu un singur strat sunt economice și rapide, dar metalul de sutură nu are ductilitate suficientă. În cazul unei suduri multistrat, metalul sudat are proprietăți mecanice bune. Atunci când se execută lucrări multistrat pentru aluminiu cu o grosime mai mare de 20-25 mm, primul strat principal trebuie realizat calitativ, ceea ce determină proprietățile de rezistență ale întregii suduri.

După terminarea cusăturii, fluxul de argon este oprit și cusăturile sunt supuse procesării suplimentare - reziduurile de zgură sunt îndepărtate de pe suprafața cusăturii, deoarece zgură are tendința de a coroda metal. Îndepărtarea zgurei se efectuează prin spălarea cusăturii în apă fierbinte.

Trebuie remarcat faptul că este posibilă prepararea aluminiului cu un electrod nu numai cu sudare manuală cu arc cu arc, dar și cu sudură manuală cu arc, precum și sudarea automată cu arc. Cu toate acestea, aceste tipuri de sudare a pieselor de aluminiu nu sunt utilizate pe scară largă datorită utilizării fluxurilor, precum și datorită unui număr de caracteristici ale electrozilor utilizați și calității slabe a cusăturilor. Cu sudură automată cu argon și semiautomat cu sudură cu arc cu arc, calitatea superioară a sudurilor este păstrată fără a fi nevoie să se utilizeze fluxuri. Cel mai ineficient tip de compus din aluminiu este sudarea cu gaz folosind torțe și fluxuri de gaze.