Cusătura de sudură a două țevi este cea mai nesigură secțiune din conducte. Cât timp va dura linia depinde de calitatea acesteia. Pentru a evita accidentele în timpul funcționării structurii, se efectuează detectarea defectelor conductelor. Acest lucru este important în special pentru autostrăzile situate în subteran.

Informații generale

Există mai multe metode pentru detectarea defectelor la sudurile țevilor:

- magnetic;

- acustic;

- electric;

- optic.

Sarcina lor este de a determina etanșeitatea îmbinărilor, rezistența metalului din cusături, dacă există tensiuni și alți parametri care determină fiabilitatea conductelor. În același timp, metodele de detectare a defectelor sunt aproape aceleași pentru toate tipurile de rețea: căldură, gaz, apă, conducte de petrol.

Detectarea defectelor conductei

Detectarea defectelor conductei

Toate metodele menționate mai sus aparțin categoriei tehnologiilor „nedistructive”. Adică, detectarea defectelor se realizează chiar pe șantier. Îmbinările țevilor nu sunt distruse, ceea ce reduce costul lucrărilor de instalare.

Detecția defecțiunilor conductelor se bazează pe un scanner numit detector de defecte. Fiecare tehnologie are propriul său principiu de funcționare a acestui echipament. Cele mai eficiente detectoare de defecte:

- curenți turbionari;

- ultrasunete;

- pulbere magnetică;

- capilar.

Detalii despre metode

Detecția defectelor conductelor este o procedură care trebuie efectuată după instalarea conductei. Acest lucru va evita posibila distrugere a acestuia în timpul funcționării. Detectarea defectelor face posibilă detectarea oricăror defecte în conducte. Principiul de funcționare al scanerelor utilizate în procesul de diagnosticare este diferit. Prin urmare, merită mai întâi să le studiați pe fiecare dintre ele mai în detaliu.

Detectoare de defecte curenți turbionari

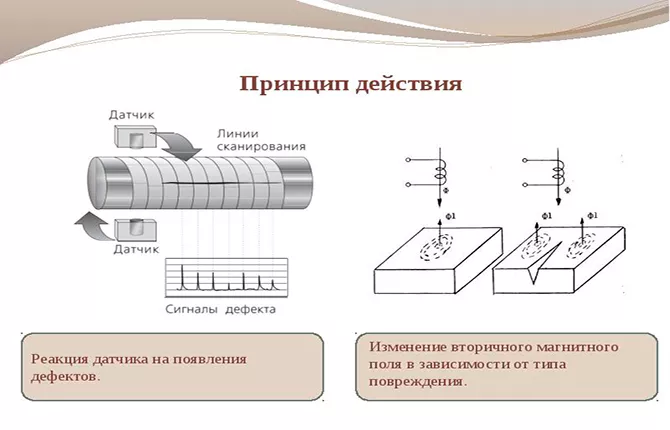

Principiul de funcționare al dispozitivului se bazează pe crearea de curenți turbionari care sunt direcționați din planul exterior al conductei către cel interior prin sudură. Curentul care trece printr-o structură metalică omogenă nu își modifică parametrii. Dacă există defecte în interiorul cusăturii, adică uniformitatea acesteia este ruptă, rezistența crește, ceea ce reduce puterea curentului turbionar.

Detectorul de defecte fixează și descifrează această scădere, determinând calitatea metalului de sudură, defectele și eterogenitatea.

Pro ale metodei:

- viteză mare de lucru;

- eroare cu rezultat scăzut;

- cost redus al operațiunilor.

Contra:

- grosimea cusăturii examinate - nu mai mult de 2 mm;

- fiabilitatea dispozitivului este scăzută.

Principiul de funcționare al detectorului de defect cu curent turbionar

Principiul de funcționare al detectorului de defect cu curent turbionar

Detectoare de defecte cu ultrasunete

Testarea cu ultrasunete a conductelor este considerată cea mai utilizată tehnologie. Se efectuează folosind cinci metode diferite pentru detectarea defectelor:

- Metoda ecoului puls.

- Umbră.

- Echo Mirror.

- Umbră-oglindă.

- Metoda Delta.

În primul caz, ultrasunetele sunt trimise de instrument prin stratul de sudură. Dacă există defecte în interiorul metalului, pulsul este reflectat sub forma unui ecou. Adică ultrasunetele revin înapoi. Aparatul înregistrează timpul de întoarcere, care determină adâncimea cochiliei sau a porului.

În al doilea caz, se folosește nu doar un dispozitiv care trimite un semnal ultrasonic, ci și un reflector. Acesta din urmă este instalat pe partea opusă a îmbinării sudate a conductei. Dacă se cunoaște distanța dintre cele două părți ale dispozitivului și timpul de propagare a sunetului, atunci prin schimbarea celui de-al doilea parametru (mărire) se poate determina unde se află defectul, ce dimensiune are.

A treia versiune a detectării defectelor cu ultrasunete seamănă cu prima.Doar detectorul de defecte este livrat cu un reflector, care este instalat pe suprafața superioară a cusăturii, precum și un emițător de semnal. Ambele elemente sunt paralele între ele. Dacă un semnal a venit la receptor, înseamnă că există un defect în interiorul metalului care a reflectat fasciculul.

Următoarea metodă este similară cu cea anterioară. Diferența este că dispozitivul de semnalizare și reflectorul sunt situate la un unghi de 90° unul față de celăl alt.

A cincea metodă de detectare a defectelor cu ultrasunete este rar folosită. Motivele sunt complexitatea instalării echipamentului, decodificarea îndelungată a rezultatelor. Se bazează pe redirecționarea energiei ultrasonice, a cărei direcție modifică defectul sudurii.

În acest caz, este furnizată o grindă transversală, transformându-se într-una longitudinală. Există parțial o reflexie în oglindă. Reflectorul prinde exact semnalul longitudinal, a cărui putere determină magnitudinea defectului din oțel.

Detectoare de defecte de particule magnetice

Această detecție a defectelor se bazează pe proprietatea oțelului de a modifica câmpul magnetic din apropierea zonelor care diferă de partea principală prin densitate scăzută. Aici devine mai slab. Fisurile, cavitățile sau porii din interiorul metalului au o densitate scăzută datorită aerului din ele.

Pulberea magnetică, cunoscută și ca substanță feromagnetică, este folosită pentru a detecta defectele conductelor. Se toarnă pe sudură, unde curentul electric este alimentat cu ajutorul a două bobine - magnetizante și suplimentare. Electricitatea din interiorul metalului formează un câmp magnetic. Dacă sunt prezente defecte, se slăbește în jurul lor. Acesta este motivul pentru care pulberea magnetică este atrasă.

Dacă, în timpul examinării, pulbere se adună la suprafață, acest lucru indică un lucru - a fost găsit un defect la sudare în această zonă. Detectarea defectelor în linie a conductelor principale se realizează în acest fel.

Există două opțiuni pentru testare - uscat și umed. În primul caz, se folosește pulbere magnetică. În al doilea, suspensia acestei pulberi este o soluție apoasă.

Pentru ca calitatea inspecției efectuate folosind a doua variantă să fie ridicată, este necesară tratarea suplimentară a suprafeței studiate cu un material intermediar - ulei tehnic, grăsime și altele.

Avantajele inspectării particulelor magnetice includ:

- rezultat vizual, vizibil fără dispozitive suplimentare;

- preț scăzut.

Defecte:

- adâncime mică de examinare - până la 1,5 mm;

- poate fi folosit numai pe conducte asamblate din aliaje feromagnetice;

- dificultate în demagnetizarea țevilor mari.

Detectoare de defecte capilare

Această tehnologie este folosită pentru a detecta mici fisuri de suprafață care nu sunt vizibile cu ochiul liber. Aceștia confirmă faptul că metalul de la joncțiunea a două secțiuni ale conductei nu este omogen.

Procesul de detectare a defectelor conductei se realizează după cum urmează:

- Pe sudură se aplică o substanță indicator, un penetrant. Are tendința de a pătrunde în cele mai mici defecte sub acțiunea forțelor capilare. De aici și numele metodei.

- Suprafața tratată este curățată de substanța aplicată, care a pătruns deja adânc în metal.

- Developatorul se aplică peste el sub formă de pudră albă. Poate fi talc, oxid de magneziu sau altă substanță. Are o proprietate importantă - adsorbția. Adică poate absorbi alte substanțe.

- Developatorul începe să scoată penetrantul din fisuri, care formează un model de defecte de îmbinare pe suprafața pulberii albe. În același timp, indicatorul este clar vizibil în razele ultraviolete.

Acest tip de detectare a defectelor conductei este de obicei utilizat dacă este necesar să se detecteze defectele de suprafață ale metalului de la îmbinare. Pentru defecte profunde, este inutil. Și acesta este un minus. Principalul avantaj este ușurința de implementare.

Rezultate

Pentru a verifica îmbinările conductelor în conductele principale, nu este necesar să utilizați o singură metodă de detectare a defectelor. Fiecare site poate fi sondat într-un fel sau altul. Atunci când alegeți metoda optimă, trebuie mai întâi să evaluați modul în care articulația îi corespunde. De exemplu, metoda capilară este potrivită pentru conductele de apă, numai metoda ultrasonică pentru conductele de petrol și gaze.

Detecția defectelor în conductă este o procedură necesară care vă permite să evaluați calitatea conductei așezate, pentru a identifica toate defectele posibile. Se realizează în mai multe moduri. Este mai bine să faceți procedura în etapa instalării conductei, astfel încât, după finalizarea lucrării, să nu întâlniți „surprize” neplăcute sub formă de scurgeri sau pauze.

Ce metodă ai prefera să folosești și de ce? Scrieți în comentarii. Distribuiți articolul pe rețelele sociale și marcați-l pentru a nu pierde informații utile.

Recomandăm și vizionarea videoclipurilor selectate pe tema noastră.

Diagnosticarea părții liniare a conductelor principale.

Cum este controlul cu raze X al sudurilor în producție.