Sudarea metalelor a apărut odată cu apariția forjării. Apariția unor mecanisme din ce în ce mai complexe necesită îmbunătățirea proceselor de forjare și sudare. Conectarea pieselor individuale în unități de forjare solide este un proces complex și consumator de timp, dar înainte de apariția sudării folosind un arc electric a fost singura posibilă.

Sudarea este cea mai ușoară și mai durabilă metodă de a conecta diferite părți metalice.

În prezent, au fost dezvoltate peste 150 de metode de sudura cu arc, iar dezvoltarea tehnologiilor noi continuă.

Principalele tipuri de suduri

Un segment al unei îmbinări formate ca rezultat al procesului de cristalizare a unui metal topit se numește sudură. Una dintre caracteristicile principale ale îmbinărilor de sudură este piciorul de sudură.

Există două tipuri de suduri (care nu trebuie confundate cu articulația de sudură):

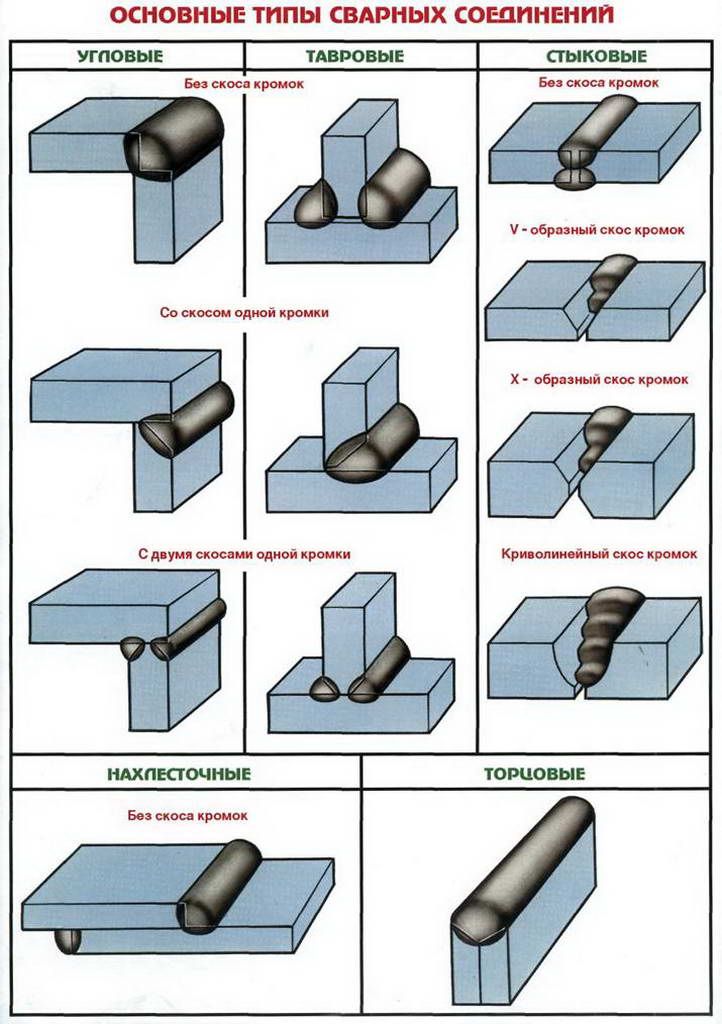

Principalele tipuri de îmbinări sudate.

- Sudat sudat: utilizat pentru îmbinarea cap la cap, adică părțile sunt conectate la margini de capăt. Îmbinarea la capăt se realizează fără tăierea muchiilor, cu tăierea și părțile mărunte. Muchiile pot avea o formă curbilinie, în formă de V și în formă de X. Foi de până la 8 mm pot fi sudate fără tăieturi, dar foile trebuie așezate cu un spațiu de până la 2 mm. În practică, variantele de cap sunt utilizate mai des pentru conectarea conductelor și pentru fabricarea structurilor din tablă. Astfel de compuși sunt cele mai economice și mai puțin consumatoare de energie.

- Colțul: sunt de fapt unghiulare, în formă de T și suprapuse. Tăierea poate fi una și două fețe, în funcție de grosimea metalului. Unghiul de tăiere este selectabil de la 20 ° la 60 °. Cu toate acestea, trebuie avut în vedere faptul că un unghi mai mare de tăiere necesită mai mult metal pentru umplere, ceea ce înseamnă că productivitatea și calitatea sunt reduse.

- Sudarea electrică este utilizată pentru acoperirea construcțiilor de tablă de mari dimensiuni. Utilizată, de exemplu, la fabricarea de autoturisme, atunci când utilizarea îmbinărilor solide este dificilă și nerentabilă. Rosturile cu nervuri electrice sunt destul de puternice, dar nu dense.

De obicei, sudarea se face la un moment dat, dar dacă grosimea metalului sudat nu permite ca materialul să fie fiert, se efectuează în mai multe treceri. Această metodă se numește multilayer. În acest caz, fiecare strat anterior este recuperat ulterior, ca urmare a acestui tratament termic, proprietățile și structura cusăturii sunt îmbunătățite semnificativ.

Este necesar să alegeți tipul conexiunii în funcție de configurația elementului care se execută. Produsul final trebuie să fie operațional, să transfere sarcina de proiectare și să nu se supună deteriorării oboselii.

Avantaje ale îmbinărilor de sudură:

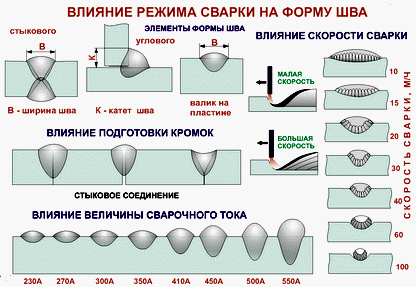

Influența modului de sudare asupra formei cusăturii

- Complexitate scăzută și ușurință de conectare.

- Mic, în comparație cu alte tipuri de conexiuni, zgomotul procesului.

- Puteți automatiza procesul cu ușurință.

Dezavantajele includ posibilitatea de stres rezidual și lipsa de fiabilitate a muncii în timpul vibrațiilor și sarcinilor de șoc.

Proprietățile și geometria sudurilor

În toate modelele există cusături de lucru care percep încărcăturile principale. Rezultatele calculelor cusăturilor de lucru se efectuează la sarcină maximă plus 25%. Cusăturile de legătură sunt folosite pentru a conecta elemente individuale - cerințele pentru ele nu sunt atât de rigide, deoarece în cazul distrugerii acestora, structura nu va fi perturbată.

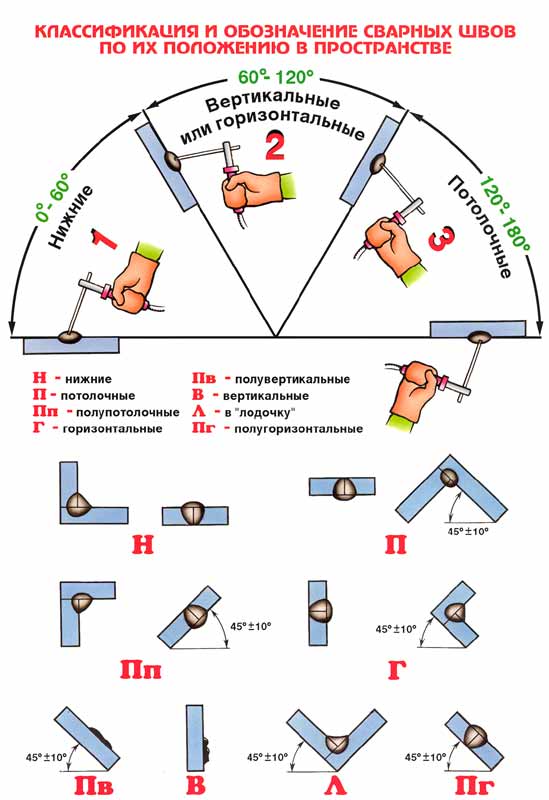

Calitatea îmbinărilor de sudură este influențată de mulți factori: capacitatea materialului de a crea o cusătura monolit, aditivi și fluxuri, oxidabilitatea metalului, poziția cusăturii: orizontală, verticală, înclinată sau tavan.

Proprietățile sudurii sunt determinate în principal prin dimensiunile sale geometrice.

Parametrii geometrici generali:

Clasificarea și desemnarea sudurilor.

- Lățime - distanța dintre limitele de fuziune.

- Concavitatea (convexitatea) - distanța dintre linie și metalul de bază și suprafața, care trece vizibil de-a lungul liniei de concavitate maximă (convexitate).

- Rădăcina este partea cea mai de jos.

Pentru îmbinările unghiulare, următoarele valori sunt, de asemenea, caracteristice: prezența piciorului de sudură, grosimea, convexitatea și înălțimea de proiectare.

Piciorul cusăturii de colț este piciorul celui mai mare triunghi isoscel, înscris în secțiune transversală. La sudarea semifabricatelor de aceeași grosime, piciorul poate fi așezat de-a lungul marginii, dacă este diferit, este stabilit în funcție de grosimea materialului mai subțire. Mărimea piciorului trebuie să asigure rezistența conexiunii, dar o creștere excesivă a acesteia poate cauza deformarea produsului.

Forma suprafeței sudurii este importantă: convexă, concavă sau plană. Cusaturi cu o suprafață convexă - armate - funcționează mai bine sub sarcini statice. Suprafețele concave - slăbite - suportă mai bine încărcăturile dinamice. În practică, cusăturile cu o suprafață plană sunt mai des folosite ca și mai universal.

Caracteristici suplimentare

Forma suprafețelor cusăturilor depinde de electrozii utilizați.

În plus față de cerințele generale pentru toți electrozii fabricați (arderea constantă a arcului, o anumită compoziție chimică a metalului de sudură, fără stropire etc.), se impun și cerințe speciale. Acestea includ obținerea unei cusături de formă dată. Electrozii, a căror topire dă o masă groasă și vâscoasă, formează ușor o cusătura convexă.

Alegerea electrozilor se face în conformitate cu caracteristicile tehnice indicate pe fiecare pachet, în conformitate cu specificațiile specificate în proiect.

Condițiile de sudare afectează proprietățile și geometria sudurii.

Cu o creștere a rezistenței la curent, adâncimea de penetrare crește cu o lățime constantă de sudură. Cu o tensiune în creștere, lățimea cusăturii crește brusc cu o scădere ulterioară a adâncimii de penetrare. Cu o creștere a vitezei mișcării electrodului de până la 50 m / h, lățimea cusăturii scade, iar adâncimea de penetrare crește. Creșterea vitezei de peste 50 m / h este irațională, deoarece se pot produce tăieturi subțiri datorită încălzirii necorespunzătoare a materialului de bază.

Calitatea compușilor este efectuată în două moduri: testare distructivă și nedistructivă.

Testarea nedistructivă vă permite să identificați defectele externe utilizând modele speciale de sudură, ultrasunete, transmisie radiografică și emițător gamma.

Testarea distructivă este efectuată prin forare, testarea rezistenței la tracțiune, îndoire, rezistență la impact cu distrugerea probelor.