Găurirea găurilor este un tip de prelucrare a metalelor prin intermediul unor unelte rotative cu o metodă de tăiere. Această operațiune este împărțită în foraje profunde și convenționale. În prima variantă de realizare, adâncimea găurii este mai mare de 10 cm sau are o dimensiune mai mare de 5 diametre disponibile (d * 5). Perforațiile se dovedesc a obține caneluri de diferite adâncimi și diametre (cu mai multe fețe cu secțiune transversală).

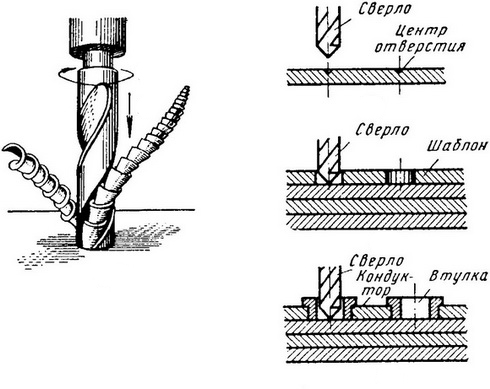

Schema găuriți metal.

Gaurile de găurire în metal sunt posibile în unul din următoarele moduri:

- Realizați rotația piesei de prelucrat și, în același timp, produceți o unealtă longitudinală care nu se rotește pentru găurire.

- Rotația piesei de prelucrat nu este efectuată, este necesară o poziție fixă.

- O singură mișcare în jurul axei și mecanismului și detalii.

În practică, aceste tehnologii sunt destul de populare. Procesul de formare a găurilor adânci este în mare măsură necesar în domenii precum fabricarea țevilor, metalurgia, industria aerospațială și a petrolului și a gazului, producția plăcilor de schimbător de căldură și altele. Adesea trebuie realizate găuri adânci pe următoarele elemente: osii, manșoanele, bandajele, arborii, rotoarele, bucșe, cilindri coji de metal, etc.

Găuri adânci: clasificare

Schema de foraj metalic.

- Prin tipul de eliminare a conținutului forate (jetoane) emit: inel și procedura continuă. În a doua metodă, conținutul forat este afișat ca particule de particule, în prima metodă, planul inelar este îndepărtat parțial ca o tijă, iar cealaltă parte este îndepărtată prin așchii.

- Conform metodei de tăiere emit tehnologie:

Odnoshtangovaya (STS). Această metodă este optimă pentru fabricarea de semifabricate în procese de producție de înaltă performanță sau de producție în masă. Problema aici este că trebuie să utilizați un receptor de ulei cu o varietate de furtune de alimentare în timp ce rotiți simultan piesa. Acest sistem este recunoscut ca fiind cel mai eficient în formarea găurilor de înaltă calitate.

Ejector. Opțiune de procesare profundă cu parametrii produselor de calitate medie. Prelucrarea se face pe strunguri cu o varietate de funcții complexe. Sistemul implică utilizarea stațiilor de pompare mobile sau instalate suplimentare. Această metodă permite obținerea de găuri cu diametrul de 2 până la 6 cm în adâncime până la 120 cm, inclusiv intermitent.

Gunuri (lame tubulare) cu burghie de alimentare cu lichid de răcire din interior. Această opțiune este potrivită pentru întreprinderile mici în care condițiile planului tehnologic de a produce găuri cu diametru mic.

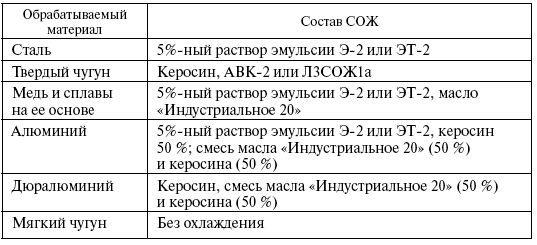

Alegerea tabelului de lichid de răcire la găurirea diferitelor tipuri de metal.

Burghii cu un singur tăietor ușor încorporat în principiul universal al acțiunii mașinii. Cutterul este fabricat din aliaje dure și are o canelură în formă de V în interiorul miezului. Unghiul refractare al acestuia din urmă poate ajunge la 110-1200º. Diametrul recomandat pentru găurire este de 3, 5-4, 0 cm, lungime - d * 50. Această metodă nu permite desfășurarea operațiunilor de întoarcere.

Controlul automat al procesului vă permite să selectați: un impact profund cu o schimbare automată a unuia sau a mai multor parametri de funcționare (alimentarea cu lubrifiant, viteza de rotație etc.).

Caracteristicile procesului de foraj profund

În timpul procesării profunde, sunt respectate principiile de bază ale procesului tehnologic.

Inițial, selectați viteza de rotație a echipamentului de foraj sau viteza maximă de tăiere (burghie de alimentare).

Monitorizați asigurarea strivirii normale a așchiilor, retragerea completă a conținuturilor adânciturilor.

O nuanță importantă în momentul excizării deșeurilor este dispozitivul de tăiere a sculelor de siguranță. În această parte a mașinii de găurit nu ar trebui să se producă deteriorări, precum și bavuri și alte defecte. Un alt criteriu cheie pentru tratarea eficientă a suprafețelor metalice este furnizarea de lichid de răcire și lubrifiere în conformitate cu normele.

Deoarece piesele sunt forate, însoțite de furnizarea unui fluid de răcire și lubrifiere cu o anumită presiune și cu un debit predeterminat, sistemul de pompare a pompelor sau pompelor de pompare pentru pomparea substanțelor vâscoase este introdus în sistem.

Puterea sistemului este selectată pe baza consumului de lichid și a cantității necesare de presiune pentru a furniza lubrifiant.

Furnizarea de lichide este un punct indispensabil al tehnologiei:

- Cipul corect de ieșire din zona de lucru este realizat prin intermediul canalelor de plumb.

- Forța de frecare dintre elementele de contact este redusă.

- Cea mai mare căldură generată în timpul procedurii lungi de găurire este îndepărtată, în timp ce burghiul este păstrat.

- O prelucrare suplimentară a săpăturilor.

Unele dificultăți ale procesului

Cu o adâncime mai mare, există mai multe dificultăți în săpătură.

Cu foraj profund, se utilizează un instrument specializat care este echipat din punct de vedere tehnic cu posibilități suplimentare de utilizare a tăierii și a altor tipuri de dispozitive. Acest lucru este necesar din cauza faptului că utilizarea instrumentelor standard nu permite obținerea unor performanțe ridicate ale procesului și uneori face imposibilă.